Diferentes tecnologías de Fabricación Aditiva

La fabricación aditiva hace referencia al conjunto de tecnologías que permiten la fabricación de objetos de manera secuencial, habitualmente capa a capa.

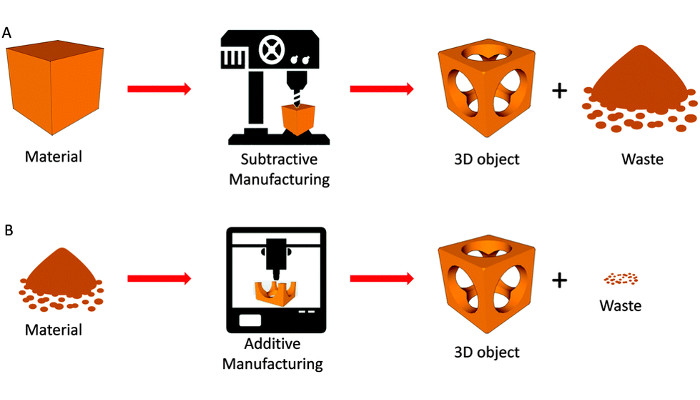

Es aditiva porque el material se aporta, frente a las tecnologías de fabricación tradicional que es sustractiva, donde se quita material de un bloque sólido hasta quedar con la pieza final.

Ejemplos de procesos sustractivos son el CNC, torno o los procesos de corte en general como corte láser, corte por chorro de agua, corte por mecanizado…

Visualmente, la siguiente imagen cogida de https://bitfab.io/es/blog/fabricacion-aditiva/

Hemos encontrado desde el enlace de la revista INTEREMPRESAS

la mejor descripción de las tecnologías que existen en el mercado. Intentaremos resumir desde este enlace la información de mayor interés.

La impresión 3D mediante tecnologías FDM es la tecnología que hemos utilizando en el curso. Es la tecnología que ha permitido abaratar costes y acercar la impresión 3D al usuario.

FDM o Fused Deposition Modelling (más conocida por su acrónimo FDM) que consiste en la fusión selectiva de un hilo de plástico en un cabezal que a su vez va depositando el material capa a capa, formando una geometría 3D.

Sin embargo, existen más tecnologías que llevan en el mercado mucho tiempo.

Diferentes procesos que permiten fabricar, de forma aditiva a partir de un modelo 3D. Los procesos se agrupan en función de las características que permiten fabricar generando grandes diferencias en materiales, precisión, calidad superficial y precio.

El origen del concepto de fabricacion aditiva nos lleva a la década de los 80. En aquella época al Dr. Kodama, del Instituto Municipal de Investigación Industrial de Nagoya, se le ocurrió desarrollar una técnica de prototipado rápido utilizando la fabricación de un objeto capa a capa. Años más tarde, en 1984, un equipo de investigación francés presentó la primera patente. Sin embargo, esta primera patente fue abandonada años más tarde.

En 1986, el ingeniero Chuck Hull retoma la idea y presenta la primera patente comercial por una técnica llamada “Estereolitografía”, que empleaba como material de impresión una resina líquida solidificada bajo el efecto de la luz ultravioleta. Chuck Hull se convirtió, después, en el fundador del gigante 3D Systems y la Estereolitografía supuso el comienzo de lo que hoy conocemos como la cuarta revolución industrial. Pronto se identificaron las aplicaciones de la impresión 3d en sectores tan distintos como la medicina, la industria, la aeronáutica, el arte o la joyería.

Desde entonces, la fabricación aditiva ha ido perfeccionándose y adquiriendo cada vez más protagonismo. A la técnica de estereolitografía, se fueron sumando otras más avanzadas como Sinterización Selectiva por Láser (SLS), FDM (Fused Deposition Modeling), Inyección aglutinantes (Binder Jetting), sinterización de metal por láser directo, material jetting, fusión por haz de electrones o impresión DLP (Digital Light Processing).

Principales procesos de fabricación aditiva en la industria (basado en https://bitfab.io/es/blog/fabricacion-aditiva/)

impresión 3D FDM

Comentada anteriormente y es la que usamos generalmente los “Makers”, la impresión por deposición de plástico fundido es actualmente una de las tecnologías más usadas en la fabricación aditiva. Debido principalmente a:

- Coste inicial muy reducido: Las impresoras 3D FDM se han vuelto muy accesibles en los últimos años. Existen muchas marcas de gama profesional o semi profesional a precios por debajo de los 1000 euros. Algunas marcas como Raise3D, Ultimaker o BCN3D fabrican equipos de muy buena calidad, con costes asequibles para tratarse de una máquina profesional y muy buen servicio post-venta..

- Coste de materiales muy reducido: Como vimos en el apartado anterior, el material empleado, que puede ir desde PLA hasta nylon o policarbonatos, y este se ha reducido su coste a la vez que ha aumentado su calidad en los últimos años.

- Enorme variedad de materiales: Como vimos en el apartado anterior, dependiendo de la aplicación podemos buscar un polímero barato, sin muchas pretensiones como el PLA, o podemos necesitar piezas resistentes a la abrasión como el PoliCarbonato. Si necesitamos una pieza flexible podemos usar TPU o TPE, mientras que si lo que necesitamos es un material muy ligero podemos emplear mezclas con fibra de carbono.

- Facilidad de uso: Las impresoras 3D FDM en general son máquinas bastante fáciles de usar, sobre todo las de gama profesional. Esto hace posible que se pueda tener un pequeño centro de producción o prototipado en la propia empresa, sin necesidad de personal especialmente cualificado.

Impresoras 3D de resina

Existen multitud de tecnologías que persiguen el mismo fin, imprimir en 3D usando resina fotosensible como material. Con este fin, se utilizan multitud de técnicas, siendo las más usadas SLS (Selective Laser Sintering) y SLA/DLP (estereolitography).

Los dos sistemas se basan en una fuente de luz que solidifica una resina fotosensible solo en las zonas de construcción generando la pieza.

LA usa un laser para solidificar mientras que DLP usa la proyección de una luz LCD, obteniendo ambos resultados de precisión similares.

Aunque algunas diferencias entre estas tecnologías, podemos concentrar sus ventajas:

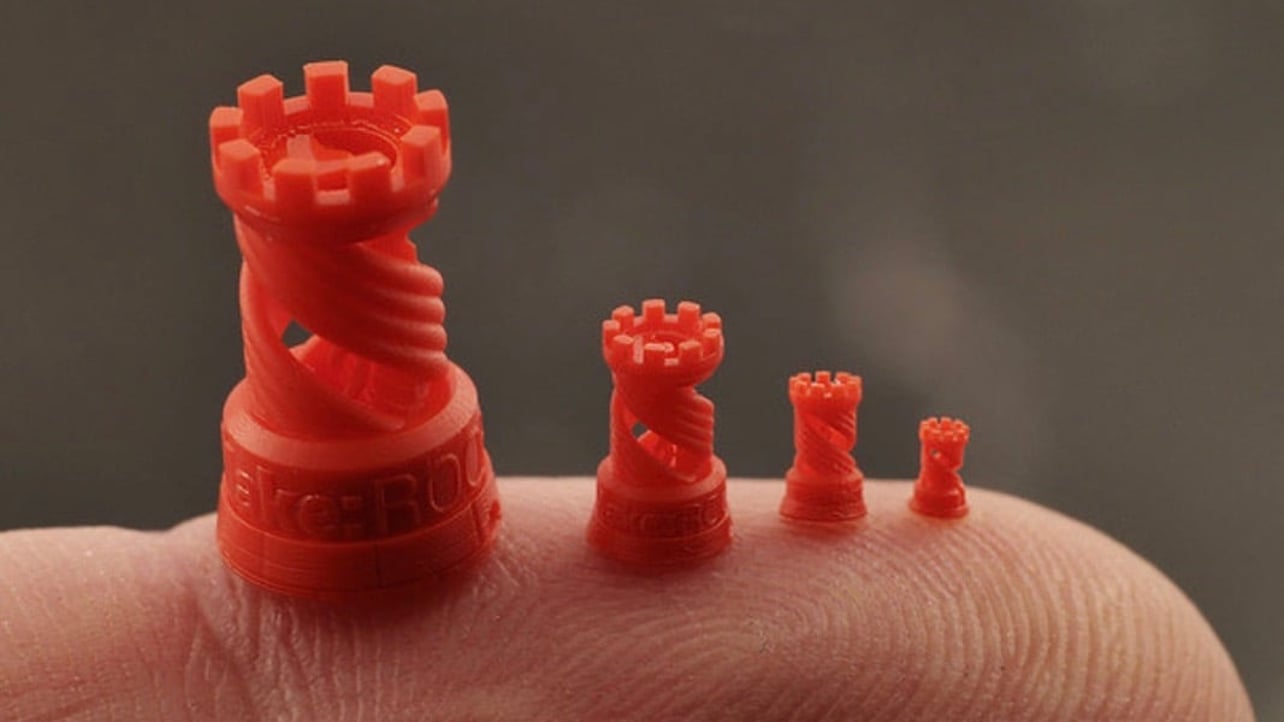

- Muy elevada resolución: Mientras que en FDM la resolución en el plano horizontal suele rondar los 0.5mm y 0.1mm en el eje vertical, las impresoras de resina pueden facilmente alcanzar resoluciones mucho mayores, alcanzando valores en el plano XY de 0.025mm, o 25 micras, y de 0.01mm o 10 micras en el eje z.

- Simplicidad de uso: Estas máquinas funcionan de una manera muy simple, y tienen muchas menos partes móviles que una impresora FDM (como veremos posteriormente)

- Alta velocidad: Alcanzan velocidades sorprendentes de hasta una capa por segundo.

Ahora, las desventajas:

- Son bastante sucias: Al trabajar con resina, es imposible evitar que el lugar donde estén, sea un lugar más sucio.

- El material es bastante más caro: Las resinas para impresión 3D pueden llegar a ser bastante caras, y su precio oscila entre los 50 y los 300 euros el kg

Fusión de polvo (PBF)

La fusión de lecho de polvo o Powder Bed Fusion se puede realizar a través de diversas tecnologías, tal y como ocurría en el caso anterior. Desde SLS (de nuevo, pero sinterizando polvo en vez de resina) hasta fusión por haz de electrones o EBM.

Pero, todas estas tecnologías solidifican una pieza a partir de un polvo. Algunas de las principales razones por las que elegir estas tecnologías son:

- Libertad de diseño : No necesita soporte, salvo en el caso del procesado de polvo metálico.